Iniezione

Iniezione

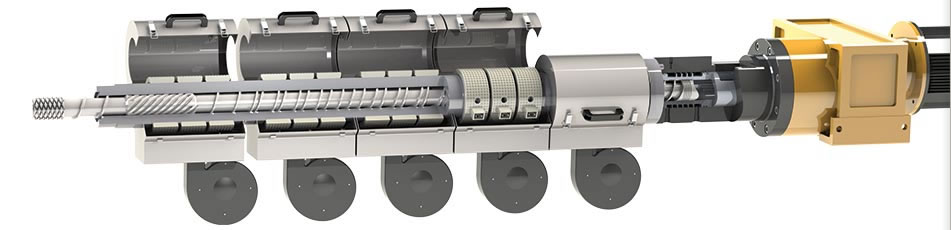

La vite di plastificazione è un elemento fondamentale e determinante nell’estrusione ed ha l’importante funzione di fornire polimero plastificato (melt) avente qualità e omogeneità tale da permettere l’ottenimento di prodotti esenti da difetti e con caratteristiche estetiche e meccaniche soddisfacenti. Inoltre deve durare nel tempo per non gravare eccessivamente sul costo del prodotto.

Per ottenere tutto questo sono determinanti due fattori:

La combinazione di questi due fattori porta ad avere una vite dalle prestazioni elevate con giusto rapporto tra costo e durata della vite stessa.

La scelta di impiegare una vite con geometria dedicata al polimero processato ed al prodotto finale da produrre, permette di ottenere un maggiore output e soprattutto maggiore qualità del melt con conseguente risparmio di scarti e quindi minor costo del prodotto stesso.

La gamma di produzione prevede sia viti per estrusori monovite che per biviti paralleli o conici.

STEBO è in grado di progettare e realizzare viti di plastificazione aventi geometrie adatte alle diverse necessità di utilizzo. Possiamo proporre viti con miscelatori adatti per ogni tipo di polimero, Maddock o profilo a barriera ma anche altre geometrie da studiare di volta in volta.

Il ns. Ufficio Tecnico è a disposizione per la progettazione e realizzazione di profili vite dedicati e con rapporti di compressione adeguati.

I cilindri di plastificazione, così come le viti, sono parti soggette ad usura per abrasione e/o corrosione. Per questo motivo è utile anche in questo caso scegliere con accuratezza il materiale di costruzione più idoneo. STEBO propone una gamma di materiali da costruzione per i cilindri adatta alla risoluzione delle problematiche riscontrate ed in funzione del materiale di costruzione della relativa vite per garantire un costo ed una durata adeguata del gruppo di plastificazione.

Accanto alla produzione di cilindri standard costruiti in acciaio da nitrurazione (ma indicati solamente per tutte le applicazioni non particolarmente aggressive), STEBO propone una serie di cilindri bimetallici con diverse caratteristiche. Infatti la scelta della lega che costituisce la camicia interna viene effettuata in base alla necessità di una maggiore resistenza all’abrasione, alla corrosione o ad entrambe.

| Designazione | Componenti di lega | Durezza (HRC) | Resistenza all’abrasione | Resistenza alla corrosione |

|---|---|---|---|---|

| S11 | Fe, Ni, Cr, B | 58-65 | Buona | Sufficiente |

| S33 | Fe, Cr, Ni, Mo, B | 64-69 | Ottima | Buona |

| S42 | Ni, Co, Cr, Mo, B | 48-56 | Sufficiente | Eccellente |

| SW80 | Ni, Cr, Si, B, WC | 58-66 | Eccellente | Ottima |

Le grandezze dei semiestrusori da noi costruiti vanno dal diametro 12 mm al diametro 200 mm, con rapporti L/D diversi in funzione del materiale da lavorare e dal prodotto da ottenere. Le dimensioni finali come le estremità di connessione vengono adattate alle diverse esigenze dei nostri clienti, che non sempre possono combaciare con le caratteristiche tecniche di macchine standard.

Il fornire un semiestrusore senza basamento e senza quadro elettrico è, a nostro avviso, un’ulteriore vantaggio in termini di versatilità, in quanto lo si può adattare alle diverse tipologie di produzione (soffiaggio, film, lastra, tubo, profilo, granulo, etc.) ed alle diverse esigenze, anche di tipo dimensionale. I semiestrusori possono essere costruiti secondo il nostro design o anche essere realizzati su specifiche e disegni forniti dal cliente, ovviamente garantendo il massimo grado di riservatezza.

Con questo prodotto ci rivolgiamo quindi sia agli utilizzatori finali che a costruttori di linee di estrusione. Per gli utilizzatori finali si tratta della possibilità di rinnovare o riconvertire, con un investimento contenuto, una linea di estrusione esistente obsoleta o poco performante mediante la sostituzione del gruppo di estrusione con uno nuovo di nostra progettazione. Per i costruttori di linee complete di estrusione possiamo fornire gruppi di estrusione assemblati e personalizzati, completi di azionamento e termoregolazione adatti alla produzione richiesta.

Se la vite può essere considerata il cuore dell’estrusore, appare evidente come lo studio della geometria della stessa sia fondamentale per ottenere prestazioni eccellenti. La vite che viene disegnata in base alle caratteristiche della mescola e del prodotto finito, può senza alcun dubbio migliorare la qualità del prodotto finito, minimizzare gli scarti ed aumentare la produttività. Per questo motivo prestiamo la massima cura nella progettazione e realizzazione delle nostre viti di plastificazione che possono essere prodotte con qualsiasi tipo di profilo.

Le nostre viti di plastificazione standard sono costruite in acciaio nitrurato con durezza finale di 1000-1050 HV. A richiesta, nel caso di impieghi gravosi, sono disponibili anche viti nitrurate con riporto antiusura sul filetto, viti in acciaio temprato e viti in materiali speciali per impieghi molto gravosi. Il profilo della vite può essere standard, per produzioni di vari tipi di materiali, oppure appositamente disegnate in base alla mescola da estrudere ed al prodotto finale da ricavare. Nel secondo caso si può ottenere una migliore plastificazione ed una maggiore capacità produttiva.

I nostri cilindri standard sono costruiti in acciaio nitrurato e completi di rigature per l’alimentazione forzata. È previsto il foro interno liscio nel caso di utilizzo di materiali che non sopportano tale soluzione. Sono disponibili, a richiesta, anche i cilindri bimetallici aventi una camicia interna in lega speciale. Tale lega può essere scelta a seconda delle problematiche di usura, corrosione od entrambe.

Il controllo della temperatura nelle diverse zone del cilindro, è garantito dalla combinazione di resistenze ceramiche e di ventilatori (uno per ogni zona) montati direttamente sul carter di protezione. Questi ultimi sono costruiti in acciaio INOX e sono termoisolati mediante lana di roccia sia per protezione dell’operatore sia per contenere la dissipazione del calore, contribuendo così ad un importante risparmio energetico. La lettura della temperatura di ogni singola zona è assicurata da una termocoppia Fe-Co.

La zona di alimentazione del cilindro, viene opportunamente termoregolata grazie ad un circuito interno per l’acqua di raffreddamento ricavato tra bussola interna e supporto, oppure con anello esterno montato direttamente sul cilindro costruito in un solo pezzo. La temperatura dell’acqua di raffreddamento, può essere agevolmente controllata grazie ad una termocoppia montata sul supporto cilindro. Per favorire inoltre l’alimentazione, il cilindro in questa zona presenta internamente rigature longitudinali. Nel caso di utilizzo di materiali che non sopportano tale soluzione, il foro interno sarà liscio.

I riduttori ad assi paralleli opportunamente studiati per minimizzare la rumorosità e garantire alti rendimenti, possono essere forniti con due coppie di ingranaggi (ns. standard) oppure con tre coppie di ingranaggi per poter raggiungere rapporti di riduzione fino a 125. I riduttori a tre coppie di ingranaggi, avendo un maggiore interasse tra albero di ingresso e di uscita, permettono inoltre di realizzare una forma più compatta dell’estrusore. Il collegamento tra riduttore e motore può essere diretto o tramite cinghie e pulegge. In alternativa all’azionamento classico riduttore/motore, sono disponibili i motori Torque.

Cilindro con bussola per alimentazione forzata refrigerata, profilo vite dedicato, possibilità di motore Torque

| Model | ST 40 | ST 50 | ST 65 | ST 80 | ST 100 | ST 120 | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Screw diameter | mm | 40 | 50 | 65 | 80 | 100 | 120 | ||||||

| L/D | 25 | 30 | 25 | 30 | 25 | 30 | 25 | 30 | 25 | 30 | 25 | 30 | |

| Motor Power | Kw | 15 | 19 | 31 | 36 | 49 | 55 | 65 | 73 | 87,6 | 97,3 | 138 | 165 |

| RMP Screw | 1/min | 75/150 | 75/150 | 75/150 | 75/150 | 75/150 | 75/150 | 75/150 | 75/150 | 75/150 | 75/150 | 75/150 | 75/150 |

| Thermoregulation zones | No. | 3 | 4 | 4 | 5 | 4 | 5 | 4 | 5 | 5 | 6 | 5 | 6 |

| Thermoregulaton power | Kw | 7,2 | 7,8 | 12 | 13,5 | 15,6 | 18 | 21,6 | 25,5 | 27 | 30,6 | 36 | 39,6 |

| Cooling fans Power | Kw | 0,27 | 0,36 | 0,36 | 0,45 | 1 | 1,25 | 1 | 1,25 | 1,85 | 2,22 | 1,85 | 2,22 |

| OUTPUT | |||||||||||||

| PPVC | Kg/h | 50 | 80 | 130 | 170 | 290 | 450 | ||||||

| UPVC | Kg/h | 35 | 60 | 100 | 120 | 220 | 330 | ||||||

| PP | Kg/h | 45 | 70 | 120 | 180 | 320 | 400 | ||||||

| HDPE | Kg/h | 55 | 80 | 120 | 200 | 350 | 450 | ||||||

| LDPE | Kw/h | 70 | 90 | 140 | 280 | 360 | 500 | ||||||